зӣҹз«ӢеңЁеҚҠеҜјдҪ“е°ҒжөӢеҺӮйўҶеҹҹпјҢжҸҗдҫӣдәҶе®ўжҲ·е…ЁеҺӮиҮӘеҠЁеҢ–зі»з»ҹAMHSпјҢеҰӮжҷ¶еңҶиҪҪе…·д»“еӮЁзі»з»ҹSTK(Stocker)гҖҒNTB(Near-Tool Buffer)еҸҠиҮӘеҠЁеҢ–жҗ¬иҝҗзі»з»ҹOHT(Over-Head Transport)гҖҒж— дәәжҗ¬иҝҗиҪҰAGV(Automated Guided Vehicle)гҖҒRGV(Rail Guided Vehicle)д»ҘеҸҠз”ҹдә§жңәеҸ°EFEMе’ҢMCS(Material Control System)зү©ж–ҷжҺ§еҲ¶зі»з»ҹзӯүпјҢе…¶дёӯдёәзҒөжҙ»дёІжҺҘе…ЁеҺӮжҗ¬йҖҒпјҢжӣҙеңЁжҙҫйҖҒзі»з»ҹдёҠиҝӣиЎҢж·ұиҖ•пјҢжҸҗдҫӣDCS(Dispatching Control System) жҙҫиҙ§жҺ§еҲ¶зі»з»ҹжңҚеҠЎгҖӮ

дёәиҝҪжұӮдёҚй—ҙж–ӯеҲӣйҖ жңәеҸ°жңҖеӨ§дә§иғҪжҲ–иҫҫжҲҗжңҖзҹӯз”ҹдә§е‘ЁжңҹпјҢйҰ–иҰҒеҮҸе°‘дәәе·ҘеҲӨж–ӯеӨ„зҗҶпјҢжҸҗй«ҳз”ұзі»з»ҹиҮӘеҠЁжҙҫйҖҒиғҪеҠӣпјҢиҝӣиҖҢдә§з”ҹдёҠдёӢеҲ¶зЁӢзҡ„иҝһз»ӯжҖ§еҸҠе…¶жөҒз•…жҖ§в”ҖDCSеңЁиҝҷиҝҮзЁӢдёӯеҚ дәҶеҫҲйҮҚиҰҒзҡ„е…ій”®дҪҚзҪ®гҖӮеңЁиҝҷзІҫеҜҶдё”еӨҚжқӮзҡ„еҲ¶зЁӢдёӯпјҢDCSдҫқжҚ®еҲ¶зЁӢжҙҫиҙ§зҡ„йңҖжұӮпјҢеҶіе®ҡдәҶе°ҶжңҖйҖӮеҲ¶зЁӢжү№йҖҒеҲ°зӣёеҜ№еә”зҡ„жңәеҸ°жҲ–жҳҜйҷ„иҝ‘жңҖйҖӮйӮ»иҝ‘еӮЁдҪҚпјҢеҮҸе°‘жңәеҸ°еӣ иҙ§зү©жҗ¬иҝҗиҝҮзЁӢзҡ„зӯүеҖҷж—¶й—ҙпјҢз”ҡиҮіеңЁжңүи¶іеӨҹзҡ„еҹәзЎҖж•°жҚ®дёӢиғҪеҗҢжӯҘиҝҗз®—еҲ°еҗҺеҮ з«ҷзҡ„жңәеҸ°пјҢеҮҸе°‘еӣ Q-TIMEйҷҗеҲ¶пјҢиҖҢдә§з”ҹиүҜзҺҮжҲ–йҮҚе·Ҙй—®йўҳпјҢиҝӣиҖҢеҲӣйҖ жңәеҸ°жңҖеӨ§е·ҘдҪңж•ҲзҺҮгҖҒзј©зҹӯз”ҹдә§е‘ЁжңҹгҖӮ

DCS жҳҜеҰӮдҪ•жү®жј”иҝҷйҮҚиҰҒзҡ„и§’иүІе‘ўпјҹ

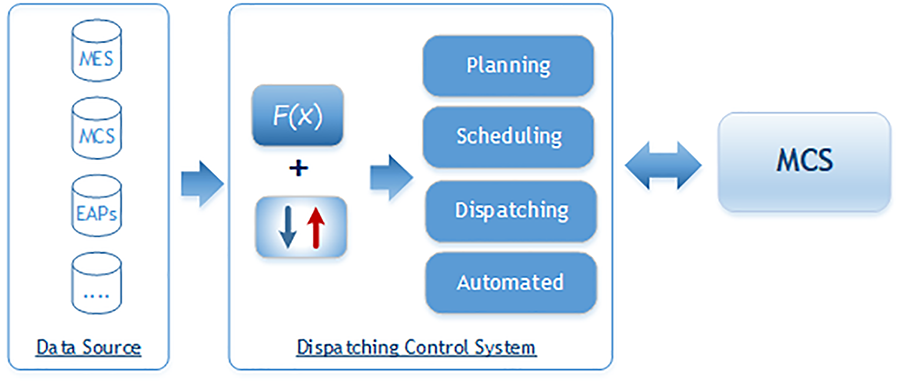

е®ғд»Һе·ҘеҺӮеҶ…зӣёе…іеҲ¶йҖ (MES/EAPs…)е’Ңжҗ¬йҖҒ(MCS)зӯүзі»з»ҹеҸ–еҫ—е®һж—¶еҲ¶зЁӢгҖҒFoupгҖҒжңәеҸ°е’Ңжҗ¬йҖҒе‘Ҫд»Өзӯүеҗ„ејҸдҝЎжҒҜе’ҢзҠ¶жҖҒпјҢз»ҸиҝҮдёҖиҝһ串计算规еҲҷе’ҢжҺ’зЁӢи®ЎеҲ’пјҢеҜ№FoupйҖӮж—¶йҖӮең°зҡ„и°ғжҙҫпјҢи®ўе®ҡеҗ„дёӘFoupгҖҢWhere to goгҖҚзҡ„жҙҫйҖҒеҺҹеҲҷпјҢи®©жҜҸдёӘFoupйғҪйҖӮеҫ—е…¶жүҖпјӣе…¶ж¬ЎжҳҜдҫқжҚ®гҖҢWhat is Next гҖҚеҺҹеҲҷдёәеҲ¶зЁӢе’Ңз”ҹдә§жңәеҸ°и®ўе®ҡжңҖйҖӮйҖүиҙ§и§„еҲҷпјҢи®©жңҖйҖӮеҗҲзҡ„FoupдәҺжңҖйҖӮзҡ„ж—¶й—ҙеҒҡжңҖжҙҪеҪ“зҡ„и°ғжҙҫз”ҹдә§гҖӮеңЁиҝҷиҝҮзЁӢдёӯпјҢд»ҚйңҖдёҚж–ӯйҖҸиҝҮгҖҢWhere to goгҖҚе’ҢгҖҢWhat is Next гҖҚз§ҜзҙҜи°ғж•ҙе’Ң收йӣҶиҝҮеҺ»ж•°жҚ®еҲҶжһҗиҝҗз®—пјҢиҝҪжұӮжӣҙзІҫзЎ®зҡ„жҙҫйҖҒ规еҲҷж–№зЁӢејҸпјҢи®©ж•ҙдёӘе·ҘеҺӮзҡ„иҮӘеҠЁжҙҫйҒЈе‘Ҫд»Өи®©иҙ§зү©жөҒеҠЁеңЁе·ҘеҺӮй—ҙжӣҙйЎәз•…пјҢиҖҢз®ЎзҗҶиҖ…еңЁйқўеҜ№ж–°зҡ„дә§иғҪ规еҲ’жҲ–з”ҹдә§жҺ§еҲ¶иғҪжңүжүҖдҫқжҚ®пјҢеҝ«йҖҹеҒҡеҮәжңҖдҪізҡ„еҶізӯ–гҖӮ